Jetzt als Visual Story1 lesen oder als Podcast anhören

Adrian Jaeger muss nicht lange überlegen, warum er gerne als Feinwerkmechaniker an der Uni arbeitet:

Das Tolle ist, dass wir einen Beitrag zur Forschungsarbeit leisten.

Wo hat man das schon?

In vielen Betrieben fertigen Feinwerkmechaniker*innen wochenlang die gleichen Bauteile. Es gilt, hohe Stückzahlen zu produzieren.

An der Uni ist das ganz anders. Nichts ist 08/15. „Den typischen Arbeitsalltag gibt es bei uns nicht. Unser Job ist abwechslungsreich, weil man eigentlich nie weiß, mit was die Institutskollegen so um die Ecke kommen“, so Jaeger. „Mal brauchen sie einen Prototyp, mal ein Austauschteil, mal eine Idee für ein Bauteil, das es so noch gar nicht gab“. Den Auftrag besprechen Forschende und Feinwerkmechaniker im Detail. Diesen Austausch schätzt Jaeger: „Wir bekommen nicht einfach einen Auftrag per Mail und legen los. Vielmehr besprechen wir gemeinsam, was wie gehen könnte. Nachwuchswissenschaftler kommen zum Beispiel mit Zeichnungen eines Versuchsaufbaus für ihre Doktorarbeit zu uns. Sie wollen etwa testen, wie sich ein Material bei Bestrahlung verhält. Wir konzipieren dann Bauteile, die genau für diese eine Anwendung gemacht sind.“

Noch ein Pluspunkt sind die kurzen Wege am Institut: „Ich gebe die Bauteile nicht einfach ab und höre dann nie wieder was. Oft holen mich Forschende ins Labor, weil wir nachjustieren müssen. Oder ich gehe rüber und kann live sehen, wie der Versuch dank unserer Bauteile funktioniert.“

Jaeger hat selbst 2013 als Azubi an der Uni Bonn gestartet. „Tatsächlich wusste ich damals nur, dass ich etwas Handwerkliches machen möchte. Dann las meine Mutter einen Artikel über die Ausbildung an der Universität im Magazin forsch und alles nahm seinen Lauf“, grinst Jaeger. Mittlerweile ist er selbst Ausbilder im siebenköpfigen Werkstatt-Team und kann sich nicht vorstellen, woanders zu arbeiten: „Es ist halt echt was Besonderes, Teile für Forschungsprojekte des Instituts zu fertigen, ohne die das Projekt nicht durchführbar wäre.“

Ilya Geyer sieht das genauso. Er ist seit 2009 dabei – und bleibt. Weil er nichts anderes machen möchte als Bauteile für Forschungsprojekte zu produzieren. „Unsere Arbeit ist vielfältig und echt anders als bei anderen Feinwerkmechanikern. Wir fräsen, drehen, löten und schweißen. Und wir müssen kreativ sein, viel ausprobieren. Es gibt oft keine Lösung aus dem Handbuch. Die Aufträge bei uns sind ausgefallen. Wir sind spezialisiert auf sehr feine Arbeiten, müssen aufs µ genau arbeiten“. Die Nähe von Labor und Werkstatt sei ein großer Vorteil. „Ich kann einfach rüber gehen und mir den Versuchsaufbau angucken. Das ist einfacher als nach grober Kugelschreiber-Skizze zu fertigen“. Stolz ist Geyer, wenn am Ende funktioniert, was er gebaut hat. „Die Vorbereitung dauert teilweise länger als die Fertigung, weil wir viel überlegen und planen, damit die verbauten Teile später für den Versuch funktionieren. Wenn dann am Ende alles klappt und die Forschenden rüberkommen und erzählen, dass die Sache gut gelaufen ist, das ist echt schön.“

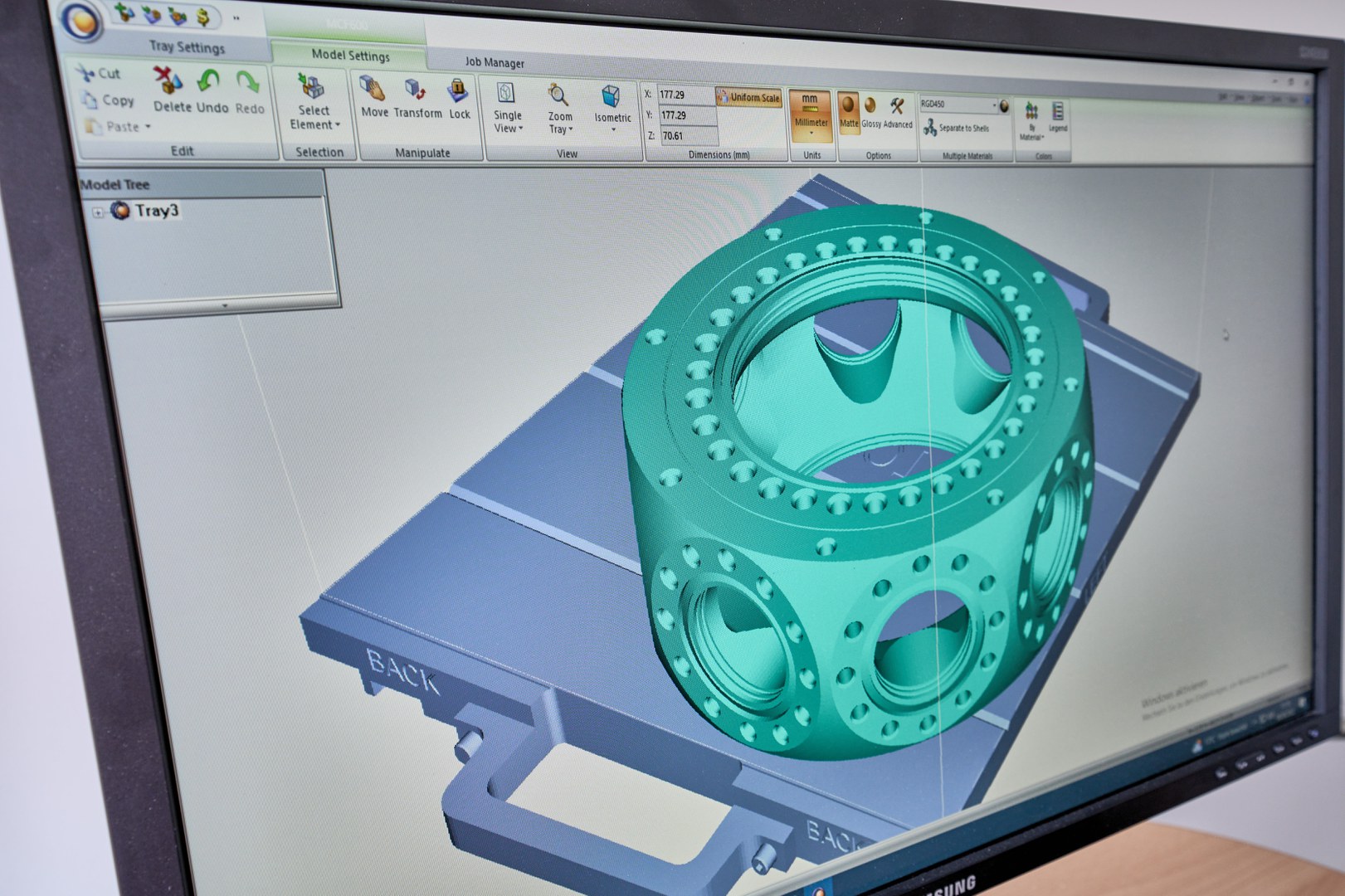

Den Mitarbeitenden stehen modernste Werkzeuge zur Verfügung. Von der konventionellen Fräsmaschine, über die CNC-Drehmaschine bis zur 5-Achs-Fräsmaschine und einem 3D-Drucker. „In den letzten 10 Jahren haben wir ordentlich investiert und modernisiert“, freut sich Daniel Kunz. Er leitet die Feinmechanische Werkstatt, ist Ausbildungsleiter und weiß, dass die Azubis keine Lust auf veraltete Maschinen und Methoden haben.

Wer Spaß an anspruchsvoller Technik hat, ist bei uns auf jeden Fall richtig

Dazu gehöre aber auch, dass man bereit ist, sich regelmäßig weiterzubilden und immer neues Wissen anzueignen. Zum Beispiel in Sachen CAD, dem computergestützten Erstellen von Zeichnungen und Modellen. Wer sich für den Beruf als Feinwerkmechaniker*in interessiert, sollte Spaß am Digitalen haben, präzise arbeiten können und eine gute Portion Geduld mitbringen. „Es ist bei uns extrem wichtig, genau zu arbeiten. Denn alle Bauteile haben eine Funktion und die Forschenden verlassen sich auf uns. Wer hektisch vorgeht, wird’s schwer haben, kleinste, komplizierte Bauteile zu fertigen“, so Kunz.

Die Ausbildung der Azubis im Sommer startet aber erstmal ganz entspannt – mit manuellen handwerklichen Tätigkeiten wie Sägen, Feilen und Löten. An Aufträgen arbeiten sie dann ab dem zweiten Ausbildungsjahr mit. Einen Blick auf den beeindruckenden Isochron-Zyklotron (Teilchenbeschleuniger), der sich quasi unter der Institutswerkstatt befindet und mit dem Teilchenphysiker*innen erforschen, was die Welt im Innersten zusammenhält, gibt es bestimmt schon früher.